رافع كربون قائم على الفحم، أنثراسايت، 92%، مُكربن عالي الكربون، 3-5 مم، مادة مضافة كربونية معدنية قائمة على أنثراسايت

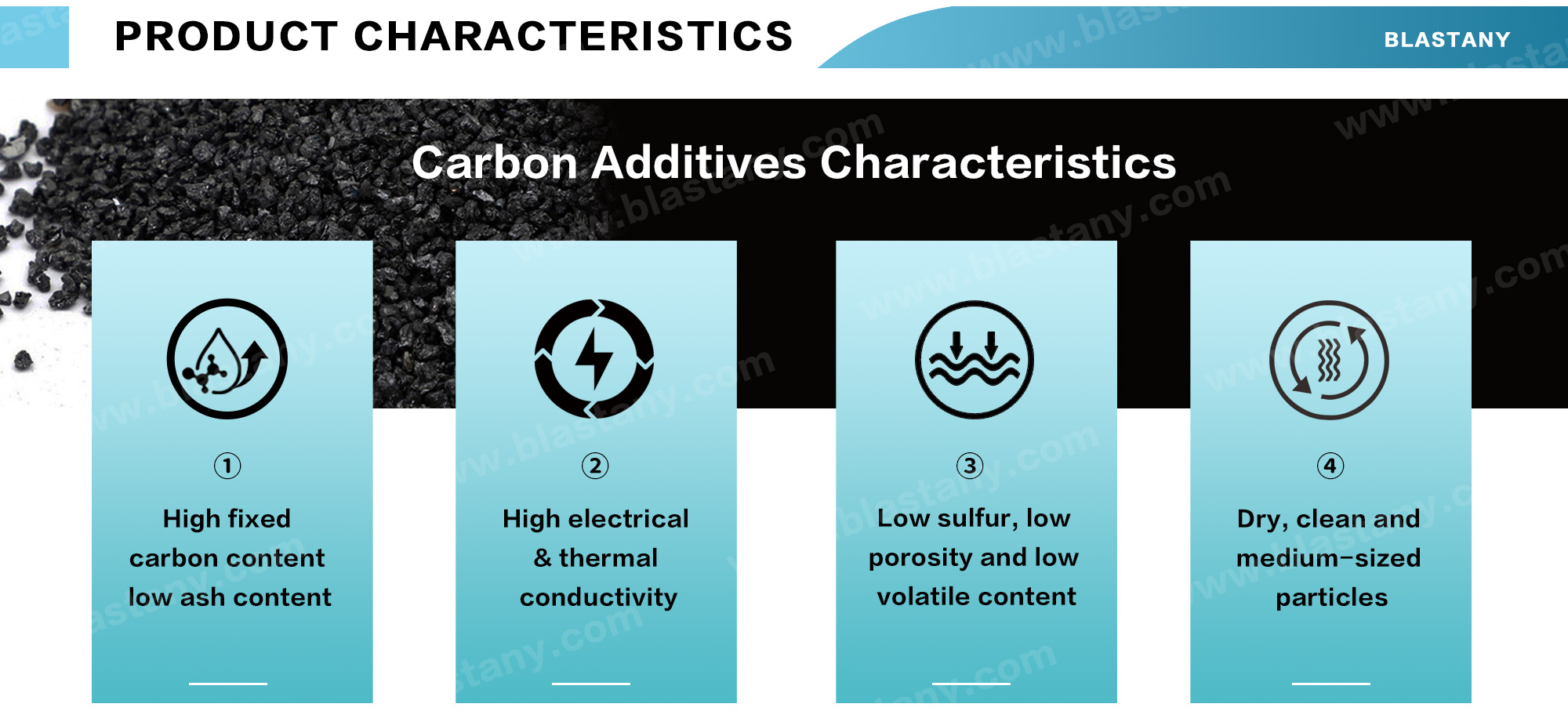

ميزة المنتج

تشمل الأنواع الشائعة من المكربنات في الصين عامل التكرير بالجرافيت، وفحم البترول المحروق، وفحم الأنثراسايت المحروق،

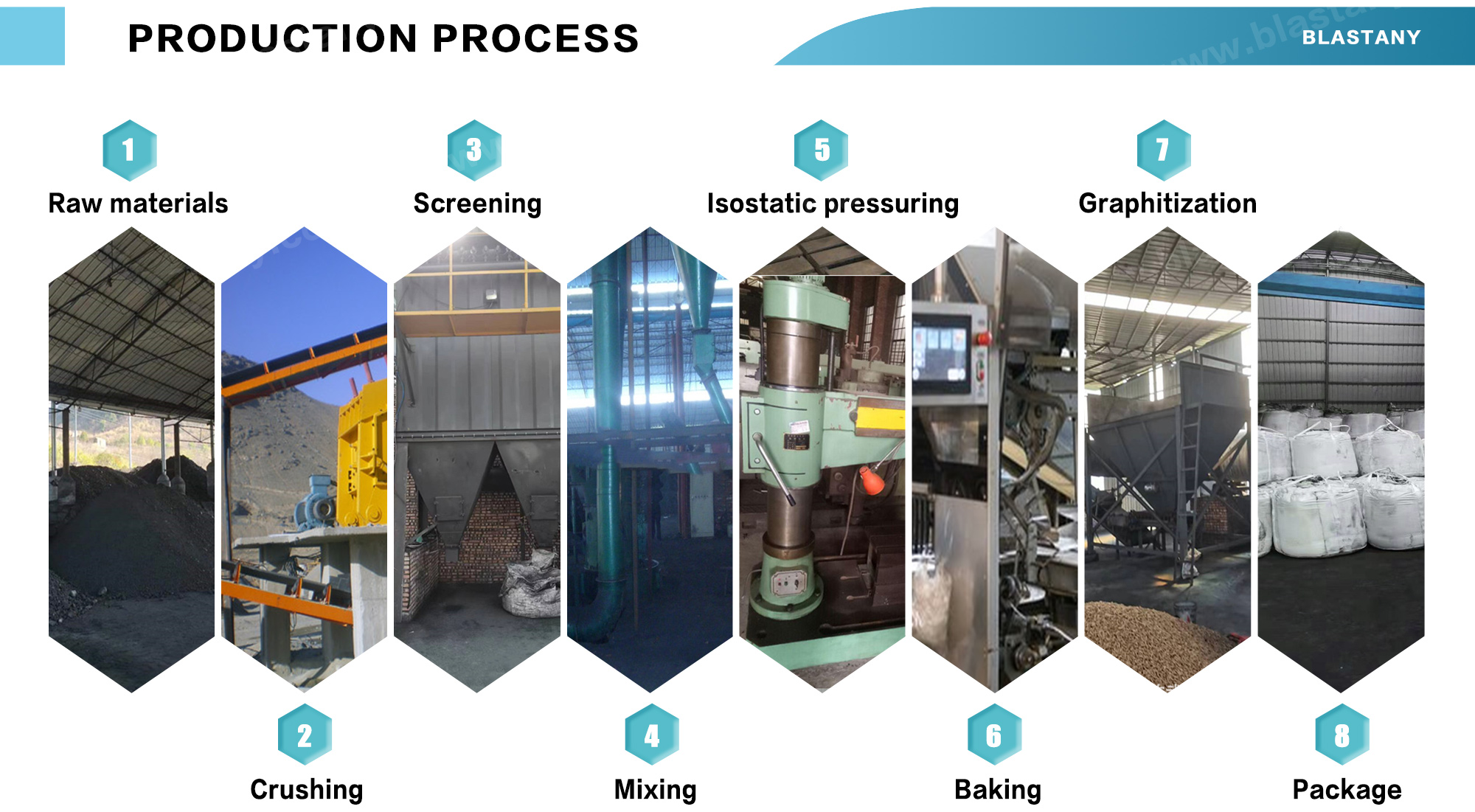

المواد الخام المستخدمة في صناعة عوامل التكرير المحلية هي بقايا النفط الثقيل الناتجة عن تكرير البترول لإنتاج الكوك، وتحديدًا فحم الكوك البترولي وفحم الإسفلت. يُكلس فحم الكوك البترولي الخام ليتحول إلى فحم بترولي مُكلس. أما عامل التكرير الجرافيتي، فيُستخرج عن طريق جرافيت فحم الكوك البترولي الخام. ويمكن للجرافيت أن يُقلل من الشوائب، ويزيد من محتوى الكربون، ويُقلل من محتوى الكبريت.

يُستخدم عامل الكربنة على نطاق واسع في صناعة الصلب، والصب، والصهر، وغيرها من الصناعات. يُحسّن استخدام عامل الكربنة في الصب من كمية خردة الصلب بشكل كبير، ويقلل من كمية الحديد أو يُقلل من وجود الحديد الزهر. كما يُحسّن توزيع الجرافيت، ويعزز عملية غرافيت الحديد الزهر، ويزيد من نواة بلورات الجرافيت وكرة الجرافيت الدقيقة في الحديد المصهور، مما يُحسّن توزيعه في المصفوفة، ويحسن جودة المنتجات.

يُستخدم فحم الكوك البترولي المُكلس بشكل رئيسي في صناعة الألومنيوم. وفي صناعة الصلب، يُمكن إضافة فحم الأنثراسايت المُكلس كعامل كربنة.

يُطلق على المادة المضافة للكربون/رافعة الكربون أيضًا اسم "فحم أنثراسايت المكلس" أو "فحم أنثراسايت المكلس بالغاز".

المادة الخام الرئيسية هي أنثراسايت فريد عالي الجودة، يتميز بانخفاض نسبة الرماد والكبريت. يُستخدم الكربون المضاف كوقود ومادة مضافة. عند استخدامه كمضاف كربوني في صهر الفولاذ والصب، يمكن أن تصل نسبة الكربون الثابت إلى أكثر من 95%.

أنثراسايت عالي الجودة كمواد خام، مُحَمَّض على درجة حرارة عالية تزيد عن 2000 درجة مئوية بواسطة مُحَمِّض كهربائي يعمل بالتيار المستمر، مما يُؤدي إلى إزالة الرطوبة والمواد المتطايرة من الأنثراسايت بكفاءة، وتحسين الكثافة والتوصيل الكهربائي، وتعزيز القوة الميكانيكية ومقاومة الأكسدة. يتميز بخصائص جيدة، منها انخفاض الرماد، وانخفاض المقاومة الكهربائية، وانخفاض الكربون، وارتفاع الكثافة. وهو المادة الأمثل لمنتجات الكربون عالية الجودة، ويُستخدم كمُضاف كربوني في صناعة الصلب والوقود.

مواصفات المنتج

| غرض | GPC (فحم البترول الجرافيتي) | شبه GPC | CPC (فحم البترول المحروق) | GCA (أنثراسايت محروق بالغاز) | GCA (أنثراسايت محروق بالغاز) | GCA (أنثراسايت محروق بالغاز) | قصاصات أقطاب الجرافيت |

| الكربون الثابت | ≥ 98.5% | ≥ 98.5% | ≥ 98.5% | ≥ 90% | ≥ 92% | ≥ 95% | ≥ 98.5% |

| محتوى الكبريت | ≤ 0.05% | ≤ 0.30% | ≤ 0.50% | ≤ 0.50% | ≤ 0.40% | ≤ 0.25% | ≤ 0.05% |

| المواد المتطايرة | ≤ 1.0% | ≤ 1.0% | ≤ 1.0% | ≤ 1.5% | ≤ 1.5% | ≤ 1.2% | ≤ 0.8% |

| رماد | ≤ 1.0% | ≤ 1.0% | ≤ 1.0% | ≤ 8.5% | ≤ 7.5% | ≤ 4.0% | ≤ 0.7% |

| محتوى الرطوبة | ≤ 0.5% | ≤ 0.5% | ≤ 0.5% | ≤ 1.0% | ≤ 1.0% | ≤ 1.0% | ≤ 0.5% |

| حجم الجسيمات/مم | 0-1؛ 1-3؛ 1-5؛ إلخ. | 0-1؛ 1-3؛ 1-5؛ إلخ | 0-1؛ 1-3؛ 1-5؛ إلخ | 0-1؛ 1-3؛ 1-5؛ إلخ | 0-1؛ 1-3؛ 1-5؛ إلخ | 0-1؛ 1-3؛ 1-5؛ إلخ | 0-1؛ 1-3؛ 1-5؛ إلخ |

كيفية الاستخدام

١) عند استخدام أكثر من ٥ أطنان من الفرن الكهربائي، وهي مادة خام ثابتة واحدة، نوصي باستخدام طريقة الإضافة اللامركزية. وفقًا لمتطلبات محتوى الكربون، تُضاف مادة الكربون المضافة والشحنة المعدنية إلى الجزء الأوسط والسفلي من الفرن الكهربائي مع كل دفعة. لا تُسبب مادة الكربون المضافة أثناء الصهر خبثًا، ولا يسهل لفها في خبث النفايات، مما يؤثر على امتصاص الكربون.

٢) باستخدام فرن حثي متوسط التردد بسعة حوالي ٣ أطنان، تكون المادة الخام واحدة ومستقرة، لذا نوصي باستخدام طريقة الإضافة المركزية. عند سكب كمية صغيرة من الحديد المنصهر أو تركها في الفرن، يجب إضافة مادة الكربون المضافة إلى سطح الحديد المنصهر مرة واحدة، ثم إضافة فحم المعدن فورًا، ثم ضغط مادة الكربون المضافة في الحديد المنصهر لجعل عامل الكربنة ملامسًا تمامًا للحديد المنصهر.

٣) عند استخدام أفران كهربائية ذات ترددات صغيرة أو متوسطة، يُنصح بإضافة إضافات الكربون إلى المواد الخام المحتوية على الحديد وغيرها من المواد عالية الكربون. بعد صهر الحديد الصلب، يُمكن إضافة الكربون إلى سطح الحديد الصلب المنصهر. يُمكن إذابة المنتج وامتصاصه بواسطة تيار إيدي أو التحريك اليدوي للحديد الصلب المنصهر أثناء الصهر في الفرن الكهربائي.

فئات المنتجات